Межгосударственный стандарт ГОСТ 9454-2025 представляет собой актуализированную версию, регламентирующую процедуры испытаний металлов на ударный изгиб в диапазоне температур от криогенных до высоких. Он заменяет ГОСТ 9454-78, утративший свою актуальность. В настоящем стандарте детализированы методы определения устойчивости к ударным нагрузкам, применимые к чёрным и цветным металлам, сплавам и изделиям из них, при температурах от -100°C до +1200°C. Дата введения в действие: 01.05.2026

Основная цель стандарта – установление величины энергии, поглощаемой материалом в процессе разрушения (работа удара), а также определение его ударной вязкости. Помимо этого, в ходе испытаний может быть произведена оценка следующих параметров: доля вязкого разрушения в структуре излома, величина бокового расширения образца и температура перехода материала в хрупкое состояние. Конкретные измеряемые параметры и условия их определения указываются в нормативной документации, разработанной для каждого вида металлопродукции.

Необходимо учитывать, что для испытаний на ударный изгиб при экстремально низких температурах (от -100°C до -269°C) применяется отдельный стандарт – ГОСТ 22848.

Образцы

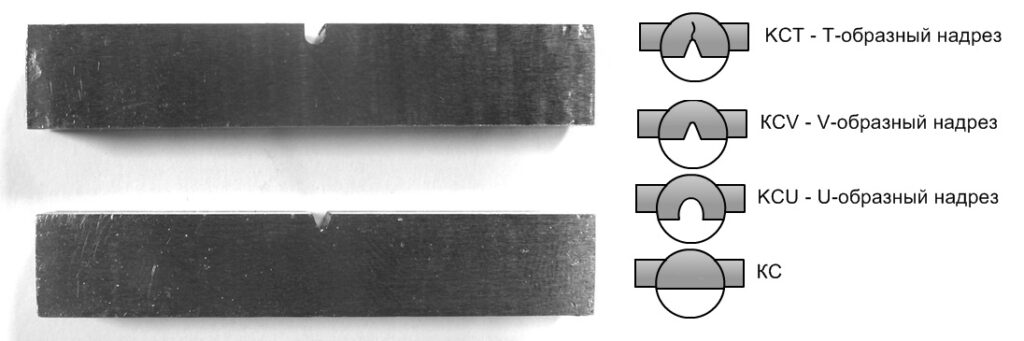

Стандарт содержит подробное описание подготовки образцов с надрезами V-образной, U-образной формы, а также с концентратором напряжения в виде усталостной трещины (тип Т), в зависимости от типа металла и целей оценки его свойств. ГОСТ 9454-2025 устанавливает строгие требования к подготовке образцов, включая геометрические параметры надреза (V, U, Т), радиус закругления, глубину и угол надреза. Соблюдение этих требований является критически важным для получения воспроизводимых результатов испытаний.

Применяемое оборудование

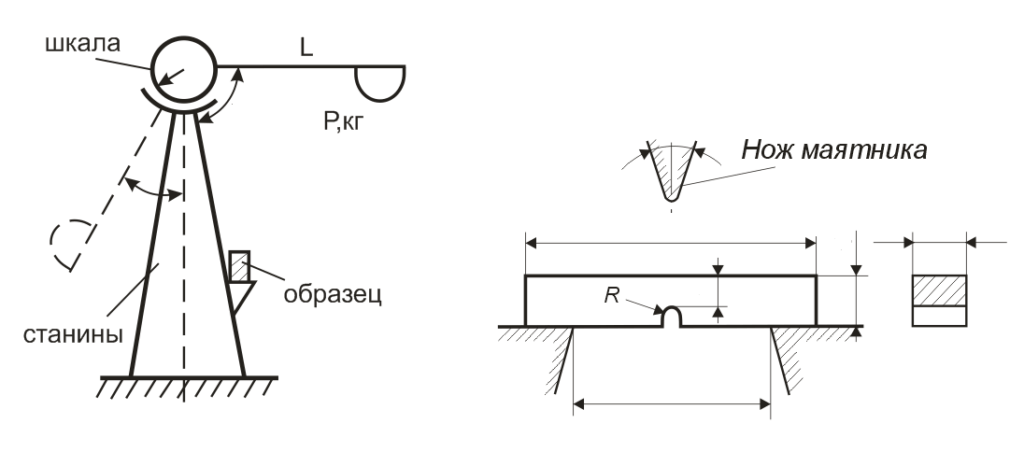

При проведении испытаний на ударный изгиб рекомендуется использование маятниковых копров, соответствующих требованиям ГОСТ 10708. Энергия удара должна быть достаточной для однократного разрушения образца. Серию испытаний рекомендуется проводить на одном и том же копре. Допускается применение современных копров с программным управлением, компенсирующим потери энергии на трение.

Использование «инструментированных» оснащенных датчиками ударных устройств позволяет получить подробные сведения о процессе деформации материалов посредством построения и анализа соответствующих графических представлений. Примером такого оборудования является наша модель – маятниковый копер JB-300YW, оборудованный измерительным бойком.

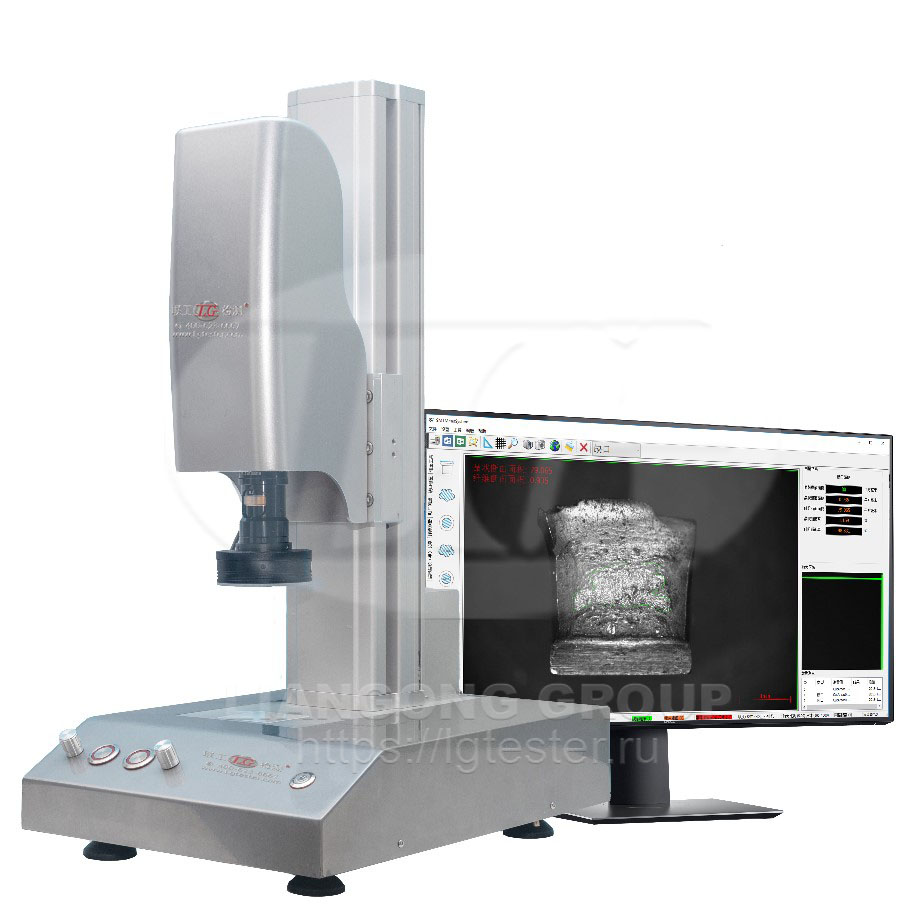

В условиях серийного производства, когда возникает необходимость одновременной проверки большого числа образцов, целесообразно применять оптические измерительные системы. Данный подход обеспечивает оперативную и точную оценку соответствия геометрических параметров образцов установленным нормативным требованиям. В качестве примера можно привести автоматическую систему анализа DKF-260. Этот прибор предназначен для быстрой оценки размеров концентраторов напряжений на образцах Шарпи и Менаже до проведения испытаний на ударный изгиб с использованием маятникового копра. Кроме того, система позволяет оценивать долю разрушенных волокон после ударного воздействия и измерять степень деформации образца. Интеллектуальная оптика, используемая для сбора данных, обеспечивает автоматизированный анализ надреза одним нажатием кнопки. Система автоматически определяет границы и отображает отклонения от требований стандартов ISO, ASTM, ГОСТ. Удобное и интуитивно понятное программное обеспечение позволяет быстро формировать отчеты об измерениях в формате Excel.

В условиях серийного производства, когда возникает необходимость одновременной проверки большого числа образцов, целесообразно применять оптические измерительные системы. Данный подход обеспечивает оперативную и точную оценку соответствия геометрических параметров образцов установленным нормативным требованиям. В качестве примера можно привести автоматическую систему анализа DKF-260. Этот прибор предназначен для быстрой оценки размеров концентраторов напряжений на образцах Шарпи и Менаже до проведения испытаний на ударный изгиб с использованием маятникового копра. Кроме того, система позволяет оценивать долю разрушенных волокон после ударного воздействия и измерять степень деформации образца. Интеллектуальная оптика, используемая для сбора данных, обеспечивает автоматизированный анализ надреза одним нажатием кнопки. Система автоматически определяет границы и отображает отклонения от требований стандартов ISO, ASTM, ГОСТ. Удобное и интуитивно понятное программное обеспечение позволяет быстро формировать отчеты об измерениях в формате Excel.

В случаях, когда испытания на ударный изгиб проводятся при температурах, отличных от стандартных (повышенных или пониженных), требуется специализированное оборудование. Данное оборудование должно обеспечивать равномерный нагрев или охлаждение образца, предотвращать воздействие агрессивных сред и гарантировать прецизионный контроль температуры.

Тестирование и результаты испытаний

В процессе проведения испытания образец надежно закрепляется, обеспечивая совпадение центра концентратора напряжения с осью опорной конструкции. Воздействие ударной нагрузки производится маятником с противоположной стороны от концентратора напряжения точно в центральной точке образца. Критерием успешного завершения испытания является разделение образца на две части или его прохождение через элементы испытательной установки без остановки движения маятника. Итогом испытания является определение работы, необходимой для разрушения образца, либо значения ударной вязкости, зависящей от типа концентратора напряжения (U-образного, V-образного или T-образного).

В случае отсутствия конкретных указаний в нормативной документации на металлопродукцию, принимаются значения работы удара или ударной вязкости, определенные для каждого отдельного образца.

Кодирование значений работы удара и ударной вязкости осуществляется с использованием комбинации буквенных и цифровых обозначений, отражающих параметры проведенного эксперимента. Буквы указывают на работу удара (KU, KV) или ударную вязкость (KCU, KCV, KCT) для образцов с концентраторами напряжения U-образного, V-образного и T-образного типов соответственно. Первое численное значение указывает на потенциальную энергию маятника, выраженную в джоулях, второе – глубину концентратора напряжения, измеренную в миллиметрах, а третье – толщину образца, также в миллиметрах. Детальный алгоритм расчетов с использованием соответствующих формул представлен в полном объеме стандарта ГОСТ.

Выводы

ГОСТ 9454-2025 представляет собой важный этап в эволюции российской системы стандартизации применительно к механическим испытаниям металлов. В этом нормативном документе учтены актуальные требования к оценке долговечности и безопасности материалов и конструкций, функционирующих в условиях динамических воздействий при различных температурах.

Реализация положений ГОСТ 9454-2025 призвана улучшить качественные характеристики и повысить степень надежности металлических продуктов и сооружений, используемых в различных секторах экономики, включая энергетическую отрасль, строительную индустрию и машиностроение. Документ содержит точные указания относительно осуществления тестов на ударный изгиб, что гарантирует сопоставимость получаемых данных и позволяет осуществлять сравнительный анализ свойств металлов, изготовленных различными производителями. Таким образом, внедрение стандарта способствует созданию единой системы оценки качества металлопродукции.