Испытание на ударный изгиб по Шарпи: выбираем оборудование

Металлические изделия и конструкции, эксплуатируемые в условиях высоких нагрузок, подвержены так называемому хрупкому разрушению – быстрому расколу при образовании трещин. Кроме того, различные металлы демонстрируют разные характеристики в сложных условиях. Еще в начале прошлого века Шарпи показал, что металлы, имеющие схожие свойства в статике, могут по-разному проявлять свои качества при высоких нагрузках. Шарпи предложил методику испытания образцов с предварительно выполненным надрезом. Впоследствии этот метод испытаний на ударный изгиб получил широкое распространение и был стандартизирован.

Чтобы оценить работоспособность металла под нагрузкой и его склонность к хрупкому разрушению, сегодня проводится тест на ударный изгиб по Шарпи. Его выполнение обязательно для материалов, используемых в судостроении, в строительстве электростанций и АЭС, в изготовлении конструкций, эксплуатируемых под давлением.

Испытание на ударный изгиб позволяет выявить, какая сила должна быть приложена к образцу для его разрушения. Поскольку разрушение металла, в котором образовалась трещина, является одним из наиболее критичных при эксплуатации, испытание подразумевает работу с образцом, на который нанесен имитирующий трещину надрез.

Как проводится испытание?

Хрупкое разрушение вследствие образования трещин является наиболее опасным, поскольку трещина растет и расширяется очень быстро, а ее появление и увеличение обычно не несет никаких предвестников и происходит незаметно. В связи с этим большое значение имеет испытание, которое позволяет определить ударную вязкость металла при образовании трещины – то есть его способность поглощать энергию при деформации под ударной нагрузкой.

Хрупкое разрушение вследствие образования трещин является наиболее опасным, поскольку трещина растет и расширяется очень быстро, а ее появление и увеличение обычно не несет никаких предвестников и происходит незаметно. В связи с этим большое значение имеет испытание, которое позволяет определить ударную вязкость металла при образовании трещины – то есть его способность поглощать энергию при деформации под ударной нагрузкой.

Стандартные статические испытания не могут решить данную задачу. Поэтому для определения ударной вязкости применяется динамическое испытание на ударный изгиб, которое максимально имитирует условия эксплуатации металлоконструкции.

Испытание на ударный изгиб (тест Шарпи) выполняется следующим образом. Образец с предварительно нанесенным надрезом устанавливается под маятниковый копр, который при падении на образец совершает удар. Испытание может проводиться как при комнатной температуре, так и при низких и сверхнизких показателях. По итогам испытания определяется работа, затраченная на разрушение образца, и ударная вязкость металла.

Правильная подготовка образцов перед испытанием на ударный изгиб

Согласно ГОСТ 9454, надрез на образце может иметь следующие формы:

- V-образная – наиболее распространенная. Образцы с таким надрезом используются при испытаниях материалов для конструкций, подверженных высоким нагрузкам;

- U-образная – образцы с таким надрезом применяются в приемочном контроле металлопродукции,

- T-образная – имитация усталостной трещины, образцы такого типа используются для тестирования материалов, испытывающих наиболее высокие нагрузки и подверженных высокому риску быстрого износа.

U-образный и V-образный надрезы (так называемые надрезы Менаже и Шарпи) выполняются чаще всего. Размеры надреза строго регламентированы стандартами – так, для образца Менаже радиус надреза у основания должен составлять 1 мм, для образца Шарпи – 0,25 мм.

Правильное нанесение надреза обеспечивает высокую точность испытаний и позволяет получить максимально достоверные результаты, на основании которых в дальнейшем прогнозируется срок службы конструкций в зависимости от нагрузок. Точность результатов – гарантия безопасной эксплуатации металлических конструкций, что особенно важно в отношении объектов повышенной опасности, таких как АЭС.

Нанесение надреза на металлический образец, точно соответствующего по своим параметрам ГОСТу, сопряжено с определенными трудностями. Здесь важно точно соблюсти все параметры: сечение, радиус, глубина и др., а также придать надрезу правильную форму. Только в этом случае возможно получение достоверных результатов теста.

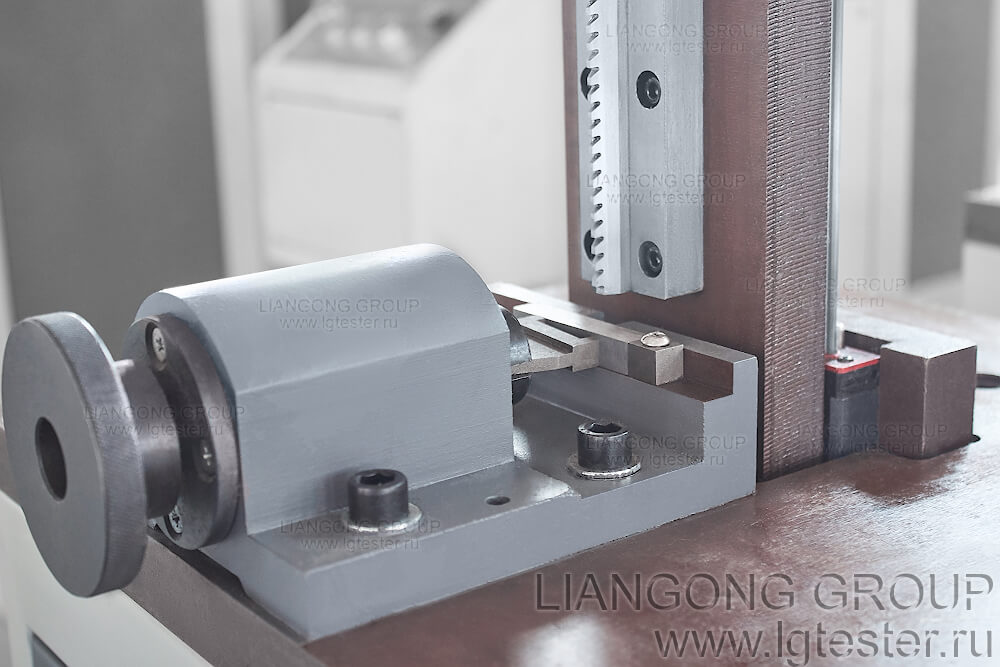

Для нанесения надрезов на образцы разработаны высокоточные протяжные станки.

Протяжные станки для U- и V-надрезов

В настоящее время одними из наиболее точных являются станки LIANGONG CSL. Модельный ряд станков включает варианты с ручным (механическим), гидравлическим и электромеханическим приводом, при помощи которых можно быстро выполнить надрез на образце из металла или сплава.

В зависимости от модели, станок может одновременно работать с одним, двумя или тремя образцами. Точность работы на таком оборудовании намного выше, чем на фрезеровочном станке, благодаря чему повышается и точность испытаний. Скорость протяжки составляет 2,3-2,5 м\мин, благодаря чему значительно сокращаются временные затраты на подготовку образцов и повышается производительность.

Оптические проекторы

После того, как надрез выполнен, необходимо убедиться в качестве его нанесения. Ошибки в выполнении надреза могут быть связаны с неправильной регулировкой ножей на станке или с их затуплением. Для проверки качества используется оптический профильный проектор.

Проектор LIANGONG CST-50 оптимизирован для работы с образцами, на которые нанесены надрезы U\V. Проектор позволяет проводить проверку на соответствие нормам ГОСТ 9454 и ASTM E23. Коэффициент увеличения в данной модели – 50, что дает возможность вести надежный и быстрый контроль образцов. На экране диаметром 200 мм нанесены шаблоны надрезов, соответствующих стандартам, что значительно облегчает проверку.

Имеются также поля допусков, позволяющие оценивать, насколько подготовленный образец соответствует стандартам в части внутреннего угла, радиуса основания, глубины выреза и общего качества обработки. Проектор отличается высокой эффективностью и простотой в использовании.